新型干法水泥生产线

水泥是建筑行业中不可或缺的材料,对于现代基础设施和房屋建设至关重要。然而,传统的水泥生产方式存在许多环境和资源问题,包括高能耗、大量废弃物产生和对原材料的高需求。为了解决这些问题,新型干法水泥生产线设备应运而生,以提供更环保、高效和可持续的解决方案。

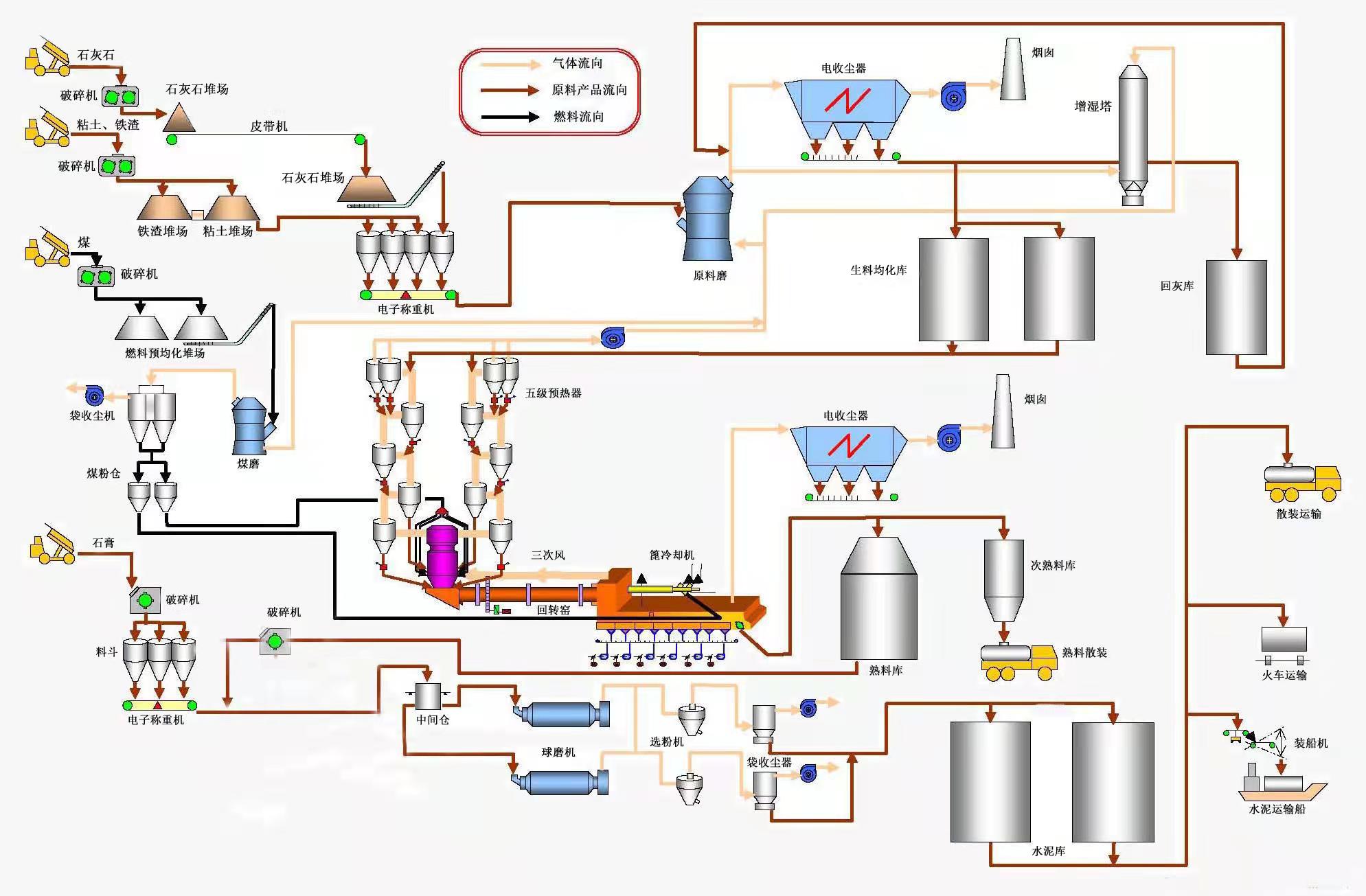

水泥生产过程通常分为三个阶段,生料制备、熟料煅烧及水泥制成。

生料制备

采矿和原材料准备:水泥的主要原材料是石灰石、粘土、石膏和铁矿石。这些原材料通常从采矿场或矿山中开采出来,原材料首先经过破碎过程,将其大小减小到适当的粒度。然后,原材料被由皮带机送入预均化堆场中均化。均化后的物料和原辅料经取料机进入配料站,按照适当比例进行配比后进入生料磨进行研磨;研磨好的物料进入生料均化库储存。

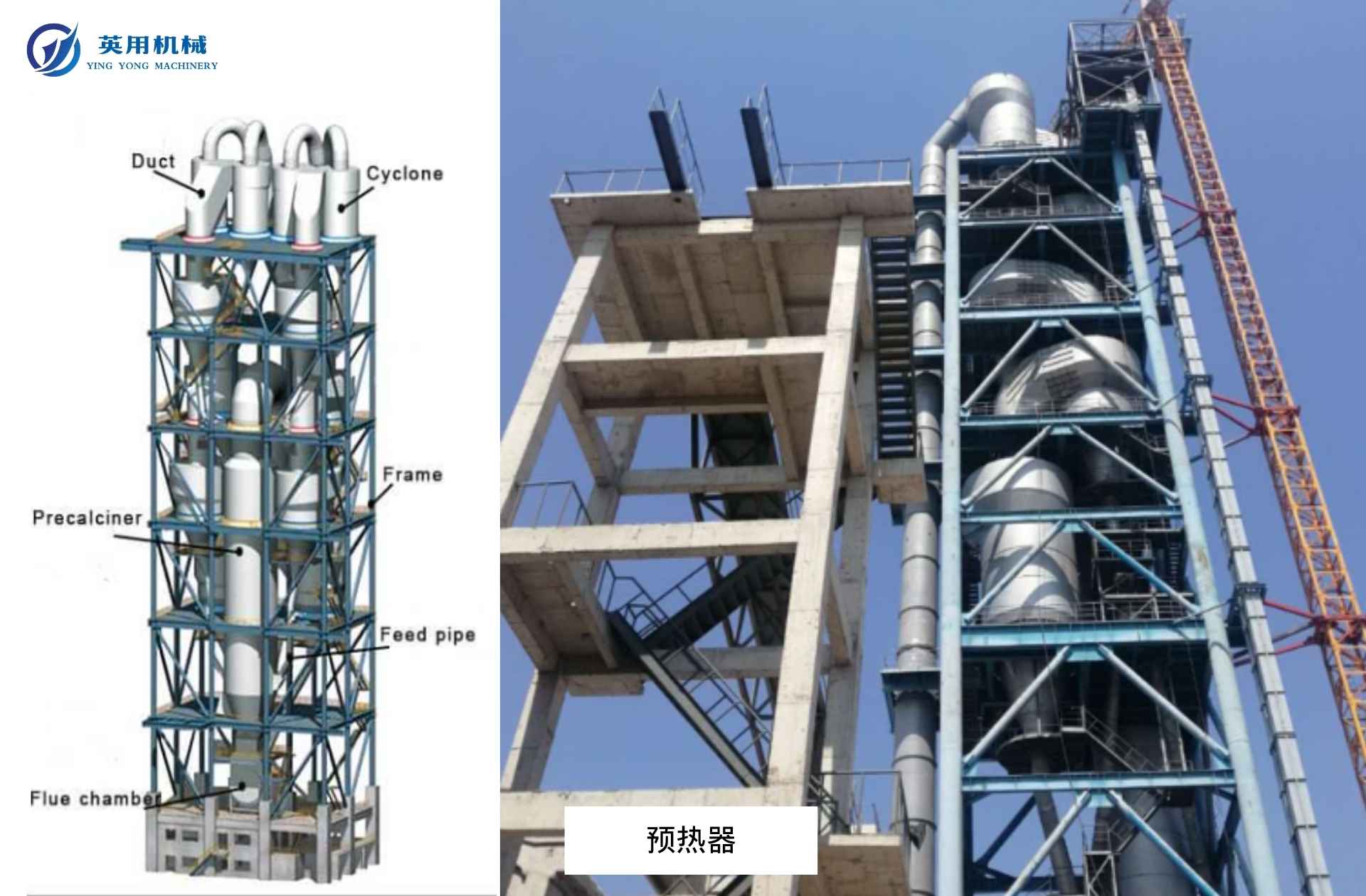

初步混合好的生料被输送到水泥窑的预热器中,通常采用四级或五级旋风预热器。每级预热器都包括旋风简和换热管道,其中旋风简的主要任务是进行气固分离。生料首先进入第一级预热器,然后逐级向下升温。

生料在预热器中逐级升温。从第一级开始,生料逐渐升温,达到约300℃。然后,生料继续向下移动,经过各级预热器逐渐升温,直到达到第四级,此时生料温度达到约850℃左右。

预热后的生料进入分解炉,在这里与进入炉内燃烧的燃料混合。生料处于悬浮状态,通过热交换的过程,迅速分解生料中的碳酸钙(CaCO3)。这个分解反应导致碳酸钙分解成氧化钙(CaO),从而提高入窑生料的分解率,达到90%以上。这一步骤的重要性在于不仅能够减轻密内烟烧带的热负荷,有利于缩小窑的规格,使生产大型化成为可能,还可以节约单位建设投资,延长窑的寿命,减少大气污染的排放。

分解后的熟料离开分解炉,进入冷却设备。在这里,熟料被暴露在较低温度的气氛中,以防止其在过热的情况下结晶。这有助于维持熟料的物理和化学性质。出篦冷机的熟料连同篦冷机收尘器收下的粉尘一起由链斗输送机送至熟料库中储存。

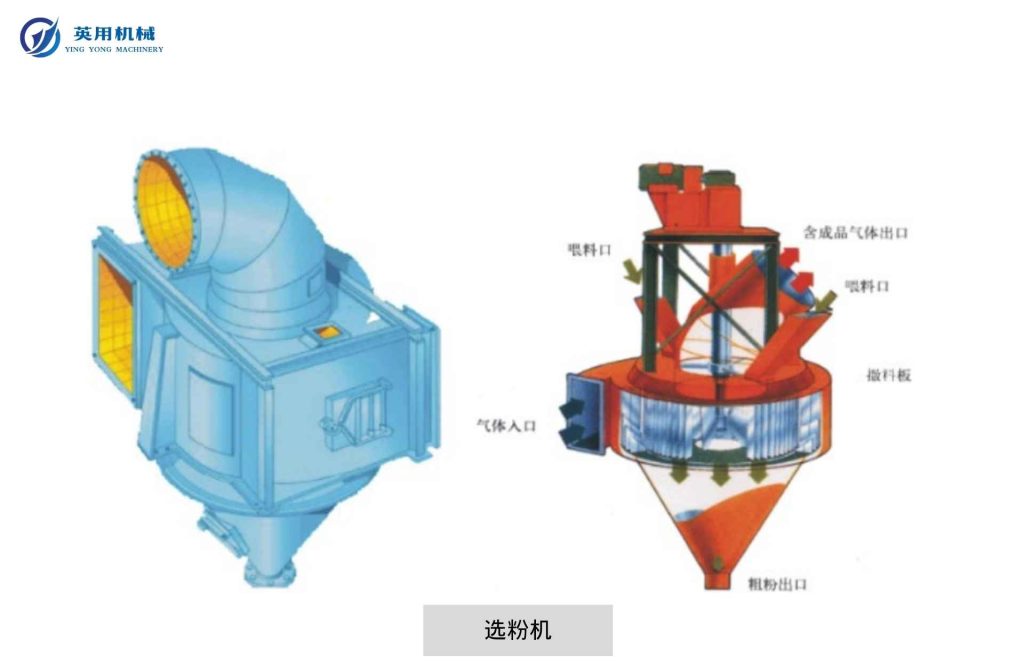

水泥粉磨的主要任务是将水泥熟料、缓凝剂和混合材料一起研磨成适当的颗粒大小,以增加水泥的水化表面积和水化速率,从而满足水泥的凝固要求。熟料加入石膏及混合材研磨而成水泥。这个过程通常使用球磨机进行,通过破碎和挤压使熟料变成水泥。

01.不完全燃烧

02.预热系统效率低

03.漏风和气体流失

04.原料不均匀

01.优化燃烧过程

02.提高预热系统效率

03.改善窑的密封性

04.优化原料和料层分布

05.使用热回收技术

06.监测和调整

01.气动故障

02.链式输送机故障停机时间过长

03.熟料中细料过多

01.停止喂料

02.清理并及时更换损坏零件

03. 解决气动故障

04.预防细料问题

在处理冷却机系统的工艺故障时,确保操作人员的安全是首要任务。随后,通过系统的检查、清理和维护来恢复正常的生产运行。定期的维护和预防性维护措施也可以帮助减少这类故障的发生。

咨询信息